燃料電池車和純電動汽車聯手應對燃油車的“大戰”已經打響,純電動車續航里程和氫燃料車成本過高問題的短板亟待解決。低成本推進氫燃料電池的利用對于我國交通領域低碳轉型至關重要。澳大利亞國家工程院外籍院士劉科9月29日在青海舉辦的“一帶一路”清潔能源發展論壇上指出:“甲醇經濟發展前景廣闊,或將帶動交通領域用能變革。”

電動汽車和燃料電池汽車的挑戰與應對

由于我國石油資源匱乏,汽、柴油車導致的環境污染問題也愈演愈烈,“十五”規劃期間,能源汽車科技規劃包含“863”項目在內,累計共投入20 億元研發經費,形成了以純電動、油電混合動力、燃料電池三條技術路線為“三縱”,以多能源動力總成控制系統、驅動電機及其控制系統、動力蓄電池及其管理系統三種共性技術為“三橫”的電動汽車研發格局。

電動汽車最早出現的時間要比燃油車早得多,早在19世紀后半葉的1873年,英國人羅伯特·戴維森率先發明了世界上最初的可供實用的電動汽車。這比德國人戴姆勒和本茨發明的汽油發動機汽車早了近10年。

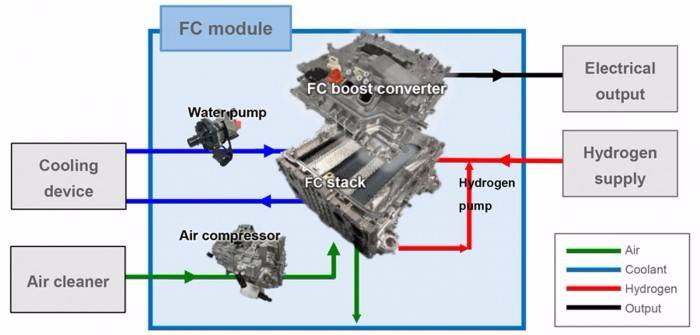

時至今日,電動汽車依然未能登上交通出行領域的主舞臺,依靠國家補貼才能獲得利潤的電動車企中有一部分又開始研發燃料電池汽車,以此彌補電動汽車續航里程不足的問題。然而以氫燃料為主的燃料電池汽車同樣存在短板,正如劉科所講,電動汽車之所以未能爭過油車,主要原因其一是電動車電池的能量密度低, 其二是汽、柴油之類的液體燃料大規模生產儲運成本低,加之內燃機流水線量產使成本大降而導致的;而氫燃料電池汽車雖然發電效率高,可以降低人們對石油的依賴,但依然存在儲氫、運氫成本高、加氫站投資大、安全隱患大等問題。

甲醇在線制氫是燃料電池氫供應鏈的最佳解決方案

發展氫燃料電池汽車已成行業共識,但氫能產業上下游普遍感覺氫能用起來“太貴”,經濟性不足是一大難題。降成本已成氫燃料電池汽車攻堅的重點。氫燃料電池汽車從上游制氫、輸氫、儲氫,到下游加氫及應用,產業鏈比較長,各個環節成本累積到最后,氫燃料電池最后的成本就變得比較高。

以氫儲運環節為例,氣態氫儲輸是目前全球氫氣運輸的主要技術路線,國外廠商多采用35~70MPa的氫氣瓶組運輸氫氣,而國內目前只有20~35MPa鋼制高壓長管托車和瓶組,儲氫密度較低。“以300公里的到站成本計算,用50MPa高壓拖車的氫氣成本為34.4元/千克,而20MPa高壓拖車成本要39.1元/千克。”中國科學院院士歐陽明高舉例說。

解決上述難題,劉科給出了一個新的思路,他指出:甲醇是非常好的運氫、儲氫的載體,1升甲醇和水反應的產儲氫量是1升液氫的兩倍。甲醇在線制氫系統在規模化方面也具備優勢。在氫能使用成本方面,甲醇在線制氫的成本在理想情況下可以低至15元/公斤,國際上最低的綜合用氫成本高達66.4元/公斤。

由此可見,甲醇在線制氫可以最大限度降低人們用氫成本。劉科介紹說,通過天然氣生產甲醇,甲醇生產成本的70%是天然氣的原料成本,因為頁巖氣革命,有文獻報道全球發現有200年用不完的天然氣,如果這樣,也就意味有200年用不完的甲醇。我國的甲醇主要是煤來制,而國家的主要一次能源是煤炭,所以甲醇是一個來源豐富的能源載體。制備甲醇的成本在新技術應用的情況下也可以做到非常低的水平;常溫常壓下,甲醇是含氫量最豐富的液態能源;不僅如此,甲醇和水按一定比例混合,其安全性也較汽、柴油高,不容易發生爆燃事故;此外,目前可以利用目前的加油站進行改造,可以減少前期的投資成本。

新技術助力能源轉型

甲醇制氫可以大幅降低氫燃料電池的使用成本,但殊不知,低成本制甲醇也是一項新技術。從治理污染的角度看,該技術也可以為減少我國的PM2.5的排放量發揮作用。

劉科指出,目前研究團隊已成功研發出類液體循環流化床鍋爐,可以實現將煤在燃燒或轉化前分離其可燃物和礦物質,將煤中的可燃物提取出來用于燃料,不可燃的礦物質提取出來作為改良土壤劑及復合肥的原料,實現變廢為寶。

據了解,該項技術具有無需煙氣脫硫脫硝就可以實現清潔排放的特點,新型除塵技術可以嚴控粉塵排放,甚至是將粉塵收集起來,成為制作水泥的原料。

劉科分析道,通過微礦分離技術和類液體燃料對現有化工廠進行升級改造,可實現煤制氫和煤制甲醇的低成本運營。傳統工藝制甲醇的平均生產成本約為1600至2000元,新技術每噸成本可節約600至800元。

利用該項新技術可以獲得比較多的氫能資源,將一定比例的氫加入到天然氣管道中,可降低燃氣成本并可顯著減少燃燒廢氣中的氮氧化物的排放量,對于減輕環境污染會起到重要作用。

劉科建議,針對青海省的能源結構特點,首先應該利用棄水、棄風、棄光的電量制氫,將氫氣注入西氣東輸的天然氣管道,以此減少天然氣使用過程中氮氧化物超標的問題,同時解決西部氫能輸送問題;其次,利用5G、新基建、大數據中心建設高潮,將風能、太陽能發的電就地消納;再次,要因地制宜建設抽水蓄能、及利用已有的巖洞推進壓縮空氣儲能項目配合當地新能源消納;最后,利用風能、太陽能發電也可將水和二氧化碳轉化制甲醇,也可用可再生能源電解水制氫,降低西部煤制甲醇的二氧化碳排放,再將綠色的甲醇作為儲氫的載體外運到其他省份,以此促進氫能產業發展,帶動交通領域用能新風尚。

電動汽車和燃料電池汽車的挑戰與應對

由于我國石油資源匱乏,汽、柴油車導致的環境污染問題也愈演愈烈,“十五”規劃期間,能源汽車科技規劃包含“863”項目在內,累計共投入20 億元研發經費,形成了以純電動、油電混合動力、燃料電池三條技術路線為“三縱”,以多能源動力總成控制系統、驅動電機及其控制系統、動力蓄電池及其管理系統三種共性技術為“三橫”的電動汽車研發格局。

電動汽車最早出現的時間要比燃油車早得多,早在19世紀后半葉的1873年,英國人羅伯特·戴維森率先發明了世界上最初的可供實用的電動汽車。這比德國人戴姆勒和本茨發明的汽油發動機汽車早了近10年。

時至今日,電動汽車依然未能登上交通出行領域的主舞臺,依靠國家補貼才能獲得利潤的電動車企中有一部分又開始研發燃料電池汽車,以此彌補電動汽車續航里程不足的問題。然而以氫燃料為主的燃料電池汽車同樣存在短板,正如劉科所講,電動汽車之所以未能爭過油車,主要原因其一是電動車電池的能量密度低, 其二是汽、柴油之類的液體燃料大規模生產儲運成本低,加之內燃機流水線量產使成本大降而導致的;而氫燃料電池汽車雖然發電效率高,可以降低人們對石油的依賴,但依然存在儲氫、運氫成本高、加氫站投資大、安全隱患大等問題。

甲醇在線制氫是燃料電池氫供應鏈的最佳解決方案

發展氫燃料電池汽車已成行業共識,但氫能產業上下游普遍感覺氫能用起來“太貴”,經濟性不足是一大難題。降成本已成氫燃料電池汽車攻堅的重點。氫燃料電池汽車從上游制氫、輸氫、儲氫,到下游加氫及應用,產業鏈比較長,各個環節成本累積到最后,氫燃料電池最后的成本就變得比較高。

以氫儲運環節為例,氣態氫儲輸是目前全球氫氣運輸的主要技術路線,國外廠商多采用35~70MPa的氫氣瓶組運輸氫氣,而國內目前只有20~35MPa鋼制高壓長管托車和瓶組,儲氫密度較低。“以300公里的到站成本計算,用50MPa高壓拖車的氫氣成本為34.4元/千克,而20MPa高壓拖車成本要39.1元/千克。”中國科學院院士歐陽明高舉例說。

解決上述難題,劉科給出了一個新的思路,他指出:甲醇是非常好的運氫、儲氫的載體,1升甲醇和水反應的產儲氫量是1升液氫的兩倍。甲醇在線制氫系統在規模化方面也具備優勢。在氫能使用成本方面,甲醇在線制氫的成本在理想情況下可以低至15元/公斤,國際上最低的綜合用氫成本高達66.4元/公斤。

由此可見,甲醇在線制氫可以最大限度降低人們用氫成本。劉科介紹說,通過天然氣生產甲醇,甲醇生產成本的70%是天然氣的原料成本,因為頁巖氣革命,有文獻報道全球發現有200年用不完的天然氣,如果這樣,也就意味有200年用不完的甲醇。我國的甲醇主要是煤來制,而國家的主要一次能源是煤炭,所以甲醇是一個來源豐富的能源載體。制備甲醇的成本在新技術應用的情況下也可以做到非常低的水平;常溫常壓下,甲醇是含氫量最豐富的液態能源;不僅如此,甲醇和水按一定比例混合,其安全性也較汽、柴油高,不容易發生爆燃事故;此外,目前可以利用目前的加油站進行改造,可以減少前期的投資成本。

新技術助力能源轉型

甲醇制氫可以大幅降低氫燃料電池的使用成本,但殊不知,低成本制甲醇也是一項新技術。從治理污染的角度看,該技術也可以為減少我國的PM2.5的排放量發揮作用。

劉科指出,目前研究團隊已成功研發出類液體循環流化床鍋爐,可以實現將煤在燃燒或轉化前分離其可燃物和礦物質,將煤中的可燃物提取出來用于燃料,不可燃的礦物質提取出來作為改良土壤劑及復合肥的原料,實現變廢為寶。

據了解,該項技術具有無需煙氣脫硫脫硝就可以實現清潔排放的特點,新型除塵技術可以嚴控粉塵排放,甚至是將粉塵收集起來,成為制作水泥的原料。

劉科分析道,通過微礦分離技術和類液體燃料對現有化工廠進行升級改造,可實現煤制氫和煤制甲醇的低成本運營。傳統工藝制甲醇的平均生產成本約為1600至2000元,新技術每噸成本可節約600至800元。

利用該項新技術可以獲得比較多的氫能資源,將一定比例的氫加入到天然氣管道中,可降低燃氣成本并可顯著減少燃燒廢氣中的氮氧化物的排放量,對于減輕環境污染會起到重要作用。

劉科建議,針對青海省的能源結構特點,首先應該利用棄水、棄風、棄光的電量制氫,將氫氣注入西氣東輸的天然氣管道,以此減少天然氣使用過程中氮氧化物超標的問題,同時解決西部氫能輸送問題;其次,利用5G、新基建、大數據中心建設高潮,將風能、太陽能發的電就地消納;再次,要因地制宜建設抽水蓄能、及利用已有的巖洞推進壓縮空氣儲能項目配合當地新能源消納;最后,利用風能、太陽能發電也可將水和二氧化碳轉化制甲醇,也可用可再生能源電解水制氫,降低西部煤制甲醇的二氧化碳排放,再將綠色的甲醇作為儲氫的載體外運到其他省份,以此促進氫能產業發展,帶動交通領域用能新風尚。