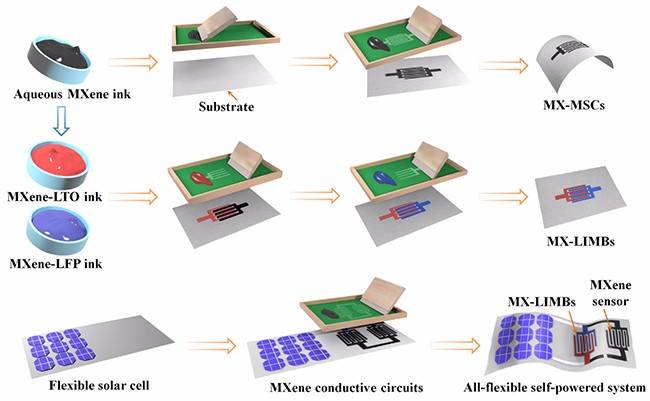

據外媒報道,德國德累斯頓弗勞恩霍夫材料與射線研究所(Fraunhofer Institute for Material and Beam Technology IWS)研究人員研發了一種新型生產工藝,可在未來實現高效、環保電池的生產。研究人員給儲能電池的電極涂上了一層干膜,而不是液體化學物質,該過程可節省能源,消除有毒溶劑。目前,芬蘭一家公司正在測試該項新技術。

目前,對更好、更經濟的儲能生產方式的需求正不斷上漲,特別是在德國,所有主流汽車制造商都推出了雄心勃勃的電動汽車計劃,也將導致電池的需求大幅上漲。目前為止,德國公司都一直從亞洲購買電池,原因在于:首先,亞洲科技集團在量產電池方面擁有多年經驗;另一方面,德國等地電價很高,因而生產電池的成本很高。

不再具有有毒溶劑 – 電力成本更低

這正是弗勞霍恩夫研究人員想要改變的事實:“我們的干燥轉移涂層工藝(dry transfer coating process)旨在顯著降低電極涂層的工藝成本。” Benjamin Schumm博士表示:“電池制造商不再需要有毒且昂貴的溶劑,并且干燥涂層工藝還節省了能源成本。此外,我們的技術還促進了電極材料的使用,此類材料很難甚至不可能用濕化學法進行處理,但是此類材料卻是未來生產更高能量密度電池所必須的。”

芬蘭的試驗工廠正式投產

芬蘭電池公司BroadBit Batteries正與IWS合作,在其艾斯波工廠啟動了試點工廠,該工廠使用干電極材料而不是濕的糊狀物覆蓋電極。BroadBit公司正采用該工藝生產新型鈉離子電池。在實驗室中,IWS已經可以每分鐘涂覆數米的電極箔,展示了該技術可轉化成量產工藝的潛力。

濕化學法的局限性

目前為止,大多數電池生產商都通過復雜的濕化學工藝給電池電極涂覆涂層。首先,他們會將活性物質(作用是釋放電池存儲的能量)與添加劑混合,制成糊狀。在該過程中,添加的有機溶劑非常昂貴而且通常有毒。一旦糊狀物涂覆在薄金屬箔上,一個更昂貴的工藝步驟就開始了:要將幾十米長的金屬箔上的涂膜烘干,然后再進行進一步加工,而干燥過程會產生昂貴的用電成本。

將分子結合形成蛛網

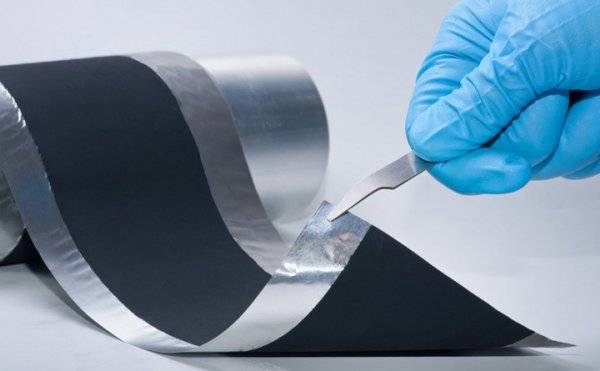

另一方面,干燥轉移涂層工藝技術在操作上不會有破壞生態且價格昂貴的工藝步驟,IWS工程師將活性材料與結合性聚合物混合,再在一個叫做“ 砑光機”的軋機上加工此干燥混合物。該體系中的剪切力會將整個分子鏈從粘合劑聚合物中撕裂出來,撕裂出來的“纖維絲”與電極顆粒結合,就像蜘蛛網一樣,從而會讓電極材料具有穩定性,并形成一個靈活的干燥電極材料層。接下來, 砑光機直接將100微米厚的薄膜層壓在鋁箔上,從而生產出電池電極。

通往固態防火電池之路

Benjamin Schumm表示:“如此一來,我們能夠加工新一代電池的材料,此類材料可能無法使用傳統工藝加工。”例如,使用硫作為活性材料的儲能系統,或是使用離子導電固體而不是易燃液體電解質的固態電池。IWS科學家表示,此類電池與現在的鋰離子電池相比,在相同的體積下,能夠存儲更多能量。但是,此類固態電解質在與溶劑接觸時會失去其功能性特征。無溶劑的涂層工藝明顯更適合生產此類儲能介質,在處理固態電池電解質的過程中,研究人員通過使用粘合劑含量極低的干膜技術,達到了重要的里程碑。

該工藝也可替代傳統的涂覆糊狀物的工藝

目前,工程師們旨在通過與工業合作伙伴合作,增強技術,達到突破。例如,研究人員還在與Saueressig、INDEV、Netzsch Trockenmahltechnik和Broad-Bit Batteries等公司合作,以進一步研發干燥轉移涂層工藝。Benjamin Schumm表示,長期來看,該工藝具備極大地潛力,可替代傳統的基于糊狀物的電極生產工藝。