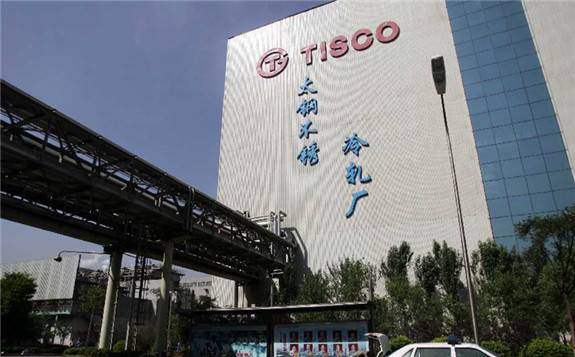

3月20日,記者從太原鋼鐵集團(tuán)獲悉,太鋼采用高純凈不銹鋼材料打造的世界直徑最大、重量最大的無(wú)焊縫整體不銹鋼環(huán)形鍛件研制成功,將用于制作我國(guó)首個(gè)第四代核電機(jī)組——福建霞浦60萬(wàn)千瓦快中子反應(yīng)堆示范堆核心部件支撐環(huán)。

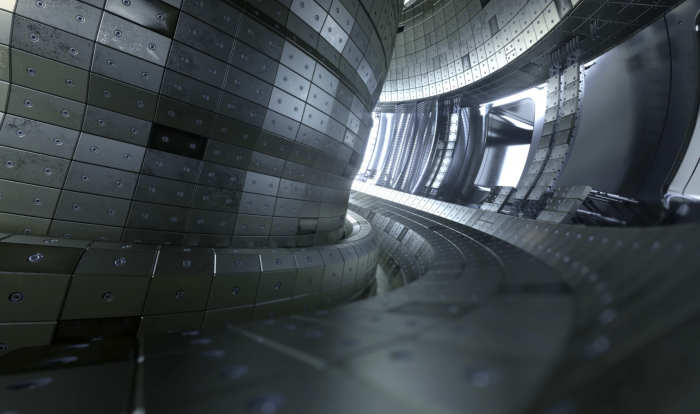

快堆是我國(guó)核能發(fā)展“熱堆—快堆—聚變堆”戰(zhàn)略路線“三步走”中的第二步,屬于世界上第四代先進(jìn)核能系統(tǒng)的首選堆型,可大幅提升核燃料的資源利用率。作為整個(gè)堆容器的“脊梁”,該巨型環(huán)形鍛件直徑15.6米,重達(dá)150噸,要求結(jié)構(gòu)上能承受7000噸重量,耐受650℃高溫,并且連續(xù)運(yùn)行四十年。

以往,國(guó)內(nèi)外此類巨型鍛件均采用多段小坯組焊方式制造,焊縫位置的材料組織性能薄弱,給核電機(jī)組運(yùn)行埋下安全隱患。中科院金屬所首創(chuàng)“以小制大”工藝路線,以58塊高純凈不銹鋼連鑄板坯疊加鍛造制作該環(huán)件所需百噸級(jí)原始坯料,解決了傳統(tǒng)“以大制大”工藝上鋼錠凝固過(guò)程所固有的冶金缺陷問(wèn)題。

苛刻的使用條件和全新的加工工藝對(duì)所需連鑄坯的化學(xué)成分及其均勻性提出了前所未有的挑戰(zhàn)。太鋼與中國(guó)原子能科學(xué)研究院、中國(guó)科學(xué)院金屬研究所聯(lián)手研發(fā),全方位開(kāi)展技術(shù)攻關(guān),通過(guò)對(duì)冶煉和連鑄工藝的突破,材料的耐高溫、耐腐蝕性能,鋼質(zhì)純凈度,內(nèi)部組織均勻性,尺寸精度等指標(biāo)達(dá)到了全新高度,掌握了快堆關(guān)鍵設(shè)備用不銹鋼板、連鑄坯、電渣錠等系列產(chǎn)品的制造技術(shù),并具備了批量生產(chǎn)能力,有力支持了這一“世界之最”的成功研制。