“現在中國的加氫站有10臺左右正在運行,明年預計有100臺左右。”中國工程院院士衣寶廉參加中國電動汽車百人會論壇時說。

今天講的題目是“車用氫燃料電池技術”,我認為,中國的車用燃料電池技術要降低成本,在國際上有競爭力,從電堆角度來看,現在的核心問題是提高功率電流密度和比功率。

到2017年,中國有了2000多輛燃料電池車。昨天的報告說,2018年要有1500多輛,要趕上美國了。

國際電池的現狀是,2014年12月15日,豐田宣布開始銷售,同時專利開始無償使用,所以這個對燃料電池發展是重大進步。

由于燃料電池乘用車受加氫站的限制,所以豐田跟日野合作做了燃料電池大巴,準備作為奧運會的通勤車。最近,豐田又開始跟美國的肯沃斯合作開發重載車,準備在美國的加州進行運行10輛,這是燃料電池車首先能夠代替柴油車的一個重點方向。

從國際上看,燃料電池已經進入了市場的導入階段,發動機的功率大幅度提升,用70MPa氣瓶已經可以跑500公里以上,負30度以上,基本上滿足了要求。現在問題是沒有大批量的生產線、成本比較高,受加氫站的制約,所以將來從電堆、燃料電池角度,最主要的任務還是降低Pt用量,降低催化劑燃料電池的成本。

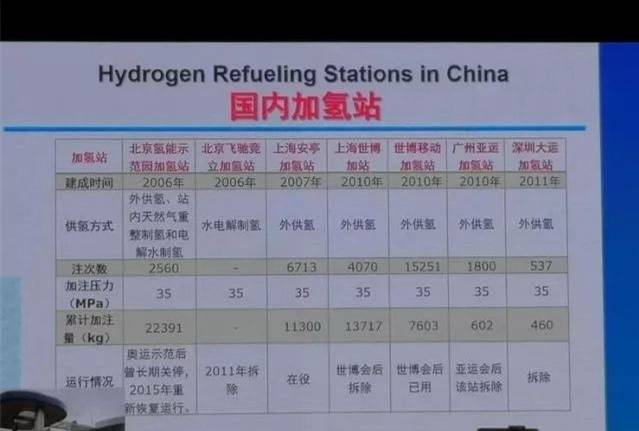

從國內來看,從2007年一直到2010年的世博會,我們進行了大量的燃料電池車運行。世博會之后上汽又搞了創新征程,證明電動車適應中國的增程環境。

現在中國的加氫站有10臺左右正在運行,明年預計有100臺左右,運行最頻繁的還是張家口、云浮和上海,加氫量是最多的。我們已經掌握了燃料電池的核心技術,并經過了大量的示范運行,積累了豐富經驗,具備了進行大規模示范運行的條件。

現在要盡快實現關鍵材料、電催化劑、質子交換膜、膜電極三合一、雙極板等批量生產問題,為降低電堆成本和提高電堆一致性奠定基礎。要提高電堆的比功率,降低電堆成本和Pt用量。進一步提高電堆系統的可靠性和耐久性。

從國際上來看,燃料電池車已經達到了四缸內燃機的體積水平,上次海口會,本田宣布已經達到了六缸內燃機的水平,功率密度達到每立升3千瓦。我們國內裝車的電堆現在大概都在每立升2.0千瓦左右,就是V80、榮威750和榮威950用的都是在這個數量級,所以我們輸出功率我們的電堆比國外還是低1/3左右。

要想降低燃料電池發動機的成本,特別是電堆成本,要提高單電池,首先要研究提高單電池的比功率,就是降低化學極化、歐姆極化和傳質極化。

要降低化學極化,主要是做高效的電催化劑,現在國際上的通用是做鉑合金催化劑,核殼催化劑有三種辦法來制備。同時我們要采用鉑增強的混合膜,降低歐姆極化。通過增強膜就可以減播,另外通過過氧化物,可以減少膜的化學腐蝕。另外要采用新型流場,降低傳質極化。像豐田,把二維流場改為三維流場以后,傳質極化就大幅度下降,這樣密度就可以提高到幾個安培每平方厘米。

有了單池性能提高以后,現在國內在實驗室里面單池研究已經達到了每平方厘米1安培的時候在0.7V以上,每平方厘米2安培在0.6V以上,我們正在向2.5安培進軍。雙堆可能每立方厘米1安培,以后要發展到2、2.5安培,這樣我們電堆水平就可以達到豐田的水平以至于超過豐田的水平。

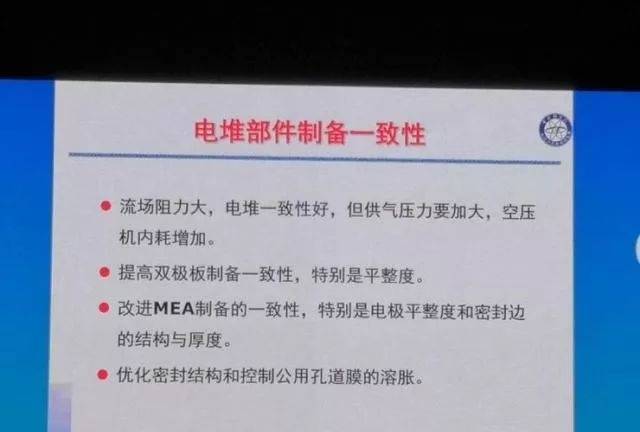

從電堆角度來看,流場阻力越大電堆的一致性越好,但是空壓機內耗會增加。我們要研究低內耗的空壓機,才能保證電堆的高功率密度輸出。另外要提高雙極板制備的一致性,特別是平整度,不管是金屬板還是石墨板,它的平整決定電堆一致性是關鍵因素。

我們要改進制備MEA的一致性,特別是MEA的平整度和封邊技術,因為燃料電池組裝以后,在公用孔道里面膜會膨脹,會嚴重影響氣流分布,所以在公用孔道里露出的膜全部封死,這樣才能包裝組裝的阻力在運行當中不變化,所以MEA的制備核心是用薄膜和解決封邊技術。

另外,優化電堆的結構。這是國內采用的雙極板,無孔碳板或者是膜壓的或者膨脹石墨的都屬于這一類,還有復合板。

從電極制備來看目前共有三代,開始都是做噴涂電機,后來是CCM,現在裝機用的電堆主要是第二代電極,第二代電極的批量生產技術也需要攻克,因為現在的噴涂技術不適合于幾百萬輛車的生產。

隨著關鍵材料的進步,保護措施可以逐漸下降。舉個例子,如果我們做電催化劑要能抗1.6V的高壓不氧化,碳載體也不氧化,啟動、停車就沒有必要解決開路氧化問題,所以現在材料還跟不上去,國際上看也沒有做到,燃料電池的壽命是電堆和系統雙方配合的結果,而不是電堆自己的努力,要兩方面結合起來。所以也要加強電堆部分、系統部分關鍵部件的研發。所以我建議:

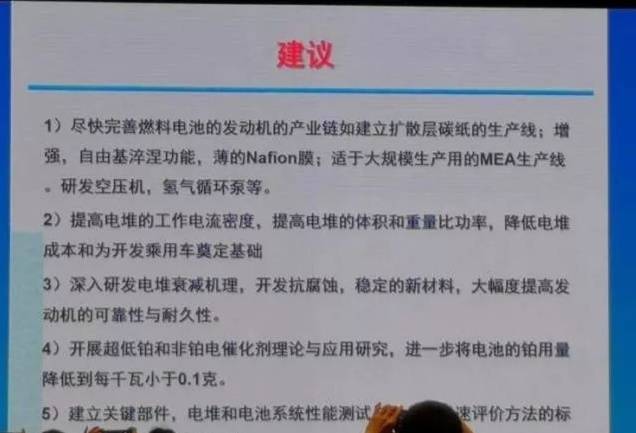

第一,盡快要完善燃料電池的產業鏈,建立擴散層碳紙生產線。大家都在說,產業鏈基本配全了,我認為這種小的像碳紙擴散層一定要建立生產線。我們現在把注意力都集中在膜和雙極板上了。另外要發展空壓機和氫氣循環泵。

第二,要提高電堆的工作電流密度,提高電堆的體積和重量比功率,降低電堆的成本,為開發乘用車奠定了基礎。因為乘用車一般希望把燃料的電堆和控制部分都放在前面內燃機、發動機這個部位。

第三,要深入研發電堆的衰減機理,開發抗腐蝕、穩定的新材料,大幅度提高發動機的可靠性和耐久性。所以可靠性和耐久性是靠系統和電堆共同來決定的,電堆進步了系統就可以簡化,所以電堆和系統要相互配合,通過關鍵材料的進步來簡化電堆系統。

第四,開展超低鉑和非鉑電催化劑的理論和應用研究,進一步把電池的鉑用量降低到每千瓦小于0.1克,這是國際上燃料電池的基本要求。

第五,建立關鍵部件,電堆和電池系統的測試,與耐久性快速評價方法,這是現在燃料電池標委會正在做的一件事情,因為大家都說我是世界第一,到底是不是第一我們要有一個中立機構進行評選,我們要盡快建立中立性的檢測機構,它本身不做燃料電池開發、也不做系統、也不做電堆,但是有一個檢測機構,這樣對推進我們燃料電池技術的進步,趕上世界水平會有重大作用。

我希望燃料電池車盡快實現商業化的S型曲線的上升階段,到一定程度我們能甩開補貼,也能夠盈利,現在有人預計,燃料電池車從關鍵材料講,只要鉑用量降下來了,比鋰電池可能成本還要低,因為只有鉑是貴的,所以如果把鉑做出來了,其他東西都是鋼鐵和有機的東西,完全可以降低成本,所以有跟鋰電池和燃油車競爭的基礎,但要靠我們技術人員的共同努力。