安徽電纜廠區

從1%到86.7% 核電設備實現國產化跳躍

眾所周知,中國已經成為世界第一制造大國,但仍面臨著部分高端技術“卡脖子”的局面。以當今世界最復雜的工業系統之一——核電站為例。

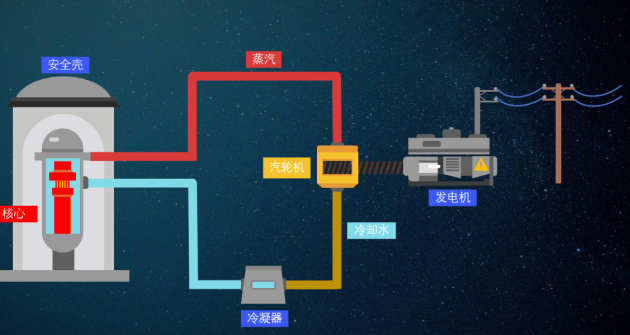

與常規電站相比,核電站對安全性、可靠性的要求極高。核電站的生產過程處于高溫、高壓環境,具有強腐蝕性和放射性。所以,核電站安全可靠運行對配套設備的質量、性能、可靠性提出了極高的要求。

核電站發電示意圖

我國核電工業發展初期,核電站建設主要由外方設備總包采購。在1987年大亞灣核電站的建設中,設備進口化率達99%,就連鋼筋、水泥也不例外的需要進口;至1997年嶺澳一期核電站建設時,國產化率達到了30%;到了嶺澳二期,兩臺機組國產化率達到64%;再到“華龍一號”示范工程——廣西防城港核電二期國產化率達到86.7%。

核電站設備國產化進程的跳躍,見證了我國核電一步一個腳印不斷發展的歷程,也銘記著所有核工業人和配套企業為核電設備國產化付出的努力。

這項技術讓專家們望而卻步安纜卻迎難而上

核級電纜作為核電站的重要組成部分,因為技術壁壘而長期被國外企業壟斷。進入上世紀90年代以來,我國核電站快速發展,需要大量的核電纜。進口核級電纜不僅價格昂貴,還經常因為交貨晚而影響工期。雖然K2、K3類電纜已經逐步實現國產化,但更高級別的K1類電纜則長期依賴進口。

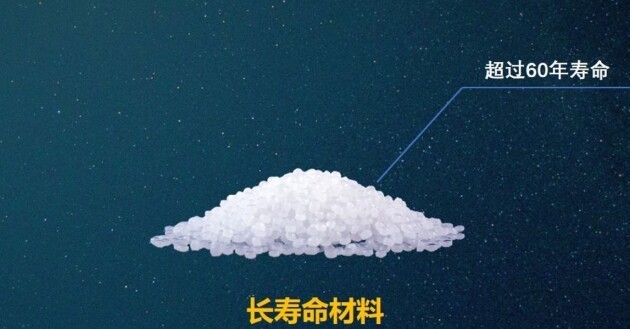

不同于普通電纜,核級電纜不僅要保證在正常工況下運行,還要保證在“反應堆冷卻劑喪失、主蒸汽管道破裂、其它高能管道破裂”等諸多極限工況下正常運行。上述極端情況下,不僅會有高溫、高壓等嚴酷環境,還會有大量的輻射。輻射會加速電纜絕緣的老化,大大縮短電纜的使用壽命。核電站設計使用壽命是60年,要求電纜的壽命也是60年,這就要求電纜材料和工藝必須有顛覆性的突破。

在參考資料少,諸多關鍵技術被卡脖子的情況下,很多電纜企業都只能望而卻步。彼時彼刻,安徽電纜卻“站出來”扛起了這面大旗——研發可以替代進口的核電站用電纜,且各項性能必須達到國際水平。這既是一項艱巨的任務,更是一項偉大的使命。

如何確保絕緣線芯的單根垂直燃燒性能和絕緣電氣性能?如何確保絕緣在高溫高壓下的結構安全?以及最難的技術問題——怎么解決K1類電纜耐輻射?這些都是安纜研發團隊面臨的“卡脖子”難題。

國內沒有參考資料,就從大堆的英文資料一句一句翻譯過來。在無數個日夜里,安纜研發團隊爭分奪秒,在探索核級電纜國產化的征程上努力奮斗,相繼取得“華龍一號”核島安全殼內1E級K1類嚴酷環境用電纜、防噴射核島耐火電纜、海洋核動力平臺船用電纜、三代核電站嚴酷電纜用高性能合成橡膠等重大科技成果。

勢不可當安纜搶占高端核纜市場“橋頭堡”

安徽電纜第三代核電站嚴酷環境用電纜成功研制,標志著中國打破了國外核級電纜技術壟斷,正式進入核電技術先進國家行列,有力提升了國產核級電纜在國際市場的競爭能力。這對我國實現由核電大國向核電強國的跨越具有重要意義。

同時,安徽電纜獲得了國家高新技術產品、安徽省工業精品、中核集團公司科學技術獎二等獎、中國核能行業協會科學技術獎二等獎、安徽省科學技術獎二等獎等諸多榮譽。

安徽電纜獲得榮譽

此外,安徽電纜核級電纜業績表現也十分亮眼,包括:秦山、廣西防城港、江蘇田灣、福建福清、海南昌江、巴基斯坦恰希瑪、阿爾及利亞B1項目等多個國內外核電站項目均有安徽電纜的“身影”。

在“雙碳”的綠色畫布上,核電正得到越來越廣泛的認可。根據《中國核能發展報告(2021)》藍皮書顯示,預計到2025年,我國核電在運裝機7000萬千瓦左右,在建約5000萬千瓦;到2030年,核電在運裝機容量達到1.2億千瓦,核電發電量約占全國發電量的8%。

核電產業回暖必將推動核級電纜需求量上升。同時,作為走向世界的“國家名片”,中國核電“走出去”將是核電設備供貨商開拓國際市場的大好機會。

有一種勇氣,叫做迎難而上;有一種氣魄,叫做永不服輸;有一種力量,叫做勢不可當。在追求完美和極致的核級電纜產品的道路上,安徽電纜將這些特質展現得淋漓盡致。但這只是起點,安纜人還要在更多受制于人的“卡脖子”領域和薄弱環節不斷取得突破,實現從“自立自強”到大邁步“走出去”的跨越,助力更多“國之重器”托舉強國建設新征程。