8月1日12點30分,上海阿波羅機械股份有限公司(下稱“阿波羅”)江海廠區恒溫恒濕的清潔廠房中,一臺高度超過4米、重量超過10噸的乏燃料干式貯存容器的吊籃被吊起,大約30秒后,行進至位于地坑的筒體上方,吊籃被平滑地裝入筒體,用時大約一分鐘。正在組裝的這臺容器將在兩個月后發往中國核工業集團公司旗下田灣核電站。

在阿波羅副總經理夏京令看來,乏燃料干式貯存容器就好比垃圾箱,因為它裝的是帶有高放射性的乏燃料(主要是γ和中子),質量和性能要求苛刻得多。

乏燃料急需“排泄”

2015年11月22日,阿波羅與法國阿海琺TN公司(新阿海琺集團2018年正式更名為“歐安諾”)核燃料循環設備國產化合作簽署戰略合作協議,歐安諾為阿波羅提供技術支持,阿波羅則利用自身的裝備制造能力和工藝完成產品生產。

協議簽訂后,由于擔心阿波羅制造能力,起初歐安諾提出由阿波羅只負責其中1/4的分包制造,但敢于創新的阿波羅怎會答應呢!“評估下來,做四分之一的話,關鍵的核心問題根本就觸及不到,以后將陷入被動生產狀況。”阿波羅副總工程師仲偉荃說。

進軍乏燃料干式貯存容器領域,得益于阿波羅董事長陸金琪的“戰略眼光”:盡管由于福島核事故中國暫停了新建核電項目的審批,但在建和在役的核電機組56臺,其中在建機組18臺,位居全球第一。與此相對照的是,中國核電乏燃料后處理能力缺乏,404廠年處理能力僅為50噸,相當于現在的2.5臺百萬千瓦機組每年產生的核廢料。

按照慣例,每臺機組在建設時都要配備乏燃料水池,但目前的乏燃料水池也僅供10年之用,除去附屬格架和其它附屬設備所占用的空間,實際只能夠存儲7-8年。“乏燃料如果不能及時導出,機組就要被迫關閉。就像人一樣,只吃不排泄,身體受不了。”夏京令說。

據介紹,中核集團田灣核電站最著急。田灣1、2號機組于2007年正式投入商業運行,距今已有12年歷史。按照每年換料50根燃料棒來計算,田灣核電1、2號機組12年累計產生的乏燃料棒超過600根,而乏燃料水池的最大存放容量只有700根。田灣3、4號機組運行后,為緩解1、2號機組乏燃料水池的壓力,田灣核電站不得不將部分來自1、2號機組的乏燃料暫時存放在3、4號機組乏燃料池中。2018年4月28日,阿波羅與田灣乏燃料干式貯存容器供貨合同條款要求,必須在2019年6月底至少為其提供一臺容器以解“燃眉之急”。

敢于創新獲高度評價

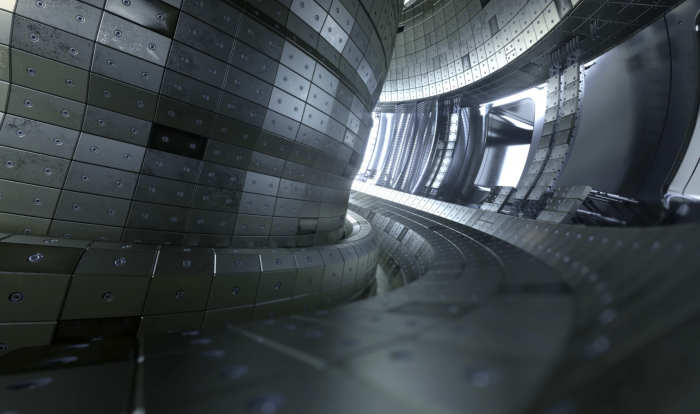

乏燃料干式貯存容器分為筒體和吊籃兩部分,也是制造的兩大難點。按照歐安諾提供的圖紙,筒體有一道環形焊縫,在阿波羅看來,環形焊縫最大的弊端,是對接錯邊以及焊接應力釋放導致的“掐腰”(焊接需要加熱,冷卻之后焊接部分收縮導致焊接部位束窄)。歐安諾的做法是在吊籃裝入筒體之前,先進行加熱處理。“加熱處理不僅會導致不銹鋼顏色發黃,還會導致金屬內部結構的變化。”仲偉荃說。

經過反復研究,阿波羅決定取消環縫,改為兩道縱縫。而與此同時帶來的,是需要一臺至少5米長的卷板機。陸金琪聽完夏京令的匯報,當即拍板,決定投入100多萬元訂制一臺6米卷板機。事實證明,兩道縱縫不僅完美地避開了錯邊和“掐腰”的問題,還使得筒體的內部金屬線條呈縱向排列,筒體直線度精度得以控制在1毫米以內。“效果非常好,兩節同體肯定是達不到的。”仲偉荃說。

吊籃部分難度在于像“蜂窩煤”一樣的六方孔加工。厚度為40毫米的結構盤上,密密麻麻地排列著31個六方孔,孔與孔之間的間隙為12毫米,誤差需要控制在0.7毫米。為此,阿波羅專門引進了一臺五軸數控加工車床,即使是全世界最先進的數控加工車床,要加工出滿足要求的六方孔,都需要反復多次加工才能實現。吊籃組裝也是難點。14層結構盤必須按照從上至下的順序逐層組裝后下落,極其考驗安裝人員的細心和耐心。

阿波羅項目團隊歷時一年,順利通過了壓力測試和氦檢漏等關鍵產品性能試驗節點后,于7月24日將世界首臺VVER乏燃料干式貯存容器發往江蘇田灣。歐安諾制造總監司徒先生在發貨儀式期間,參觀阿波羅的在線產品后豎起了兩個大拇指,“,雖然日立做了幾百臺,但阿波羅生產的第一臺的質量和日立的產品可以媲美。”仲偉荃介紹說。