我國第四代核電機組核心部件的支承環是世界最大直徑不銹鋼環形鍛件(直徑15.6米);它創造了世界最重單體不銹鋼坯料(150噸);它創造了世界首創金屬構筑成形技術,實現了200噸級金屬鋼坯分級構筑成形……它的冶煉難度,史無前例。

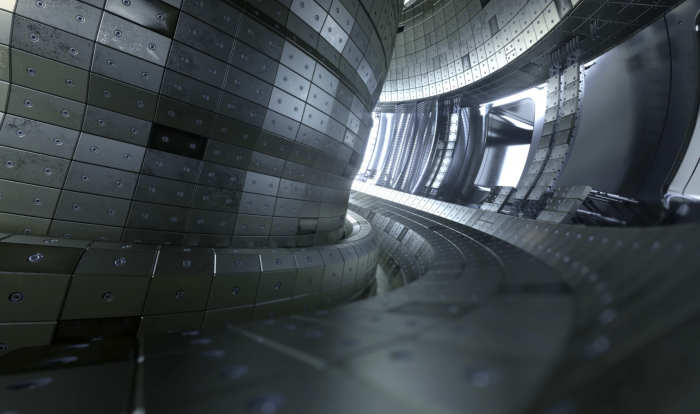

近日,世界最大無焊縫奧氏體不銹鋼整體環形鍛件在濟南成功軋制。作為我國第四代核電機組核心部件的支承環,它不但是壓力容器邊界、安全屏障,而且結構上需承受7000噸重量,堪稱整個堆容器的“脊梁”。

創造這次世界之最所使用的技術就是中國科學院金屬研究所李依依院士團隊獨辟蹊徑在全球率先提出的“以小制大”的金屬構筑成形技術。

“以小制大”克服“木桶效應”

傳統大鍛件制造通常使用“以大制大”的方法,即鍛造母材一定要大于成形工件,按照這種測算方法,本次制造的大鍛件至少需要澆鑄一個單重250噸的鋼錠。

然而,鋼錠尺寸越大,凝固時間越長,冷卻速度越慢,鋼錠偏析、疏松、粗晶現象越嚴重。

此外,受特種冶金設備能力的限制,傳統上制造這種巨型環鍛件,國內外通常采用分段制造然后拼焊完成。這意味著上面要有7-8條焊縫,由于焊縫這個位置材料性能非常薄弱,在構件服役過程中會存在一些安全隱患,這也就是我們所說的“木桶效應”。

為了攻克這一難題,中國科學院金屬研究所李依依院士團隊獨辟蹊徑在全球率先提出了“以小制大”的金屬構筑成形技術,通過使用數十塊小型板坯,經分組封焊,多次構筑,成功制造了200噸級原料鋼坯,并整體軋制成形。在這個巨型環上,根本不存在所謂的焊縫,整體性能得到了顯著提升。

巧借蓋房“砌墻”原理

那么,什么是金屬構筑成形技術?

金屬構筑成形技術是由李依依院士團隊在國際上率先提出的。這項技術突破了金屬構件的母材只能比其大的傳統思維,巧妙地借鑒建筑領域的“砌墻”原理,將多塊均質化板坯通過表面清潔處理、真空封裝后,在高溫下大變形實現固態冶金連接,充分愈合界面,實現界面與基體完全一致的“無痕”連接。

這種“化整為零,以小制大”的核心思想,能夠以較低的成本實現高品質均質化大鍛件的制備,是增材制造技術在大構件制造領域的新突破。

通俗而言,萬里長城是由一磚一瓦構建而成,類似的,金屬構筑成形技術便是將多塊金屬板通過某種技術“構建”成一個大鋼錠,然后通過后續成形處理,得到我們想要的形狀,這可謂是鋼鐵行業顛覆性技術。

另辟蹊徑克服“冶金缺陷”

除了“以大制大”的困難,傳統方法冶煉大鑄錠還面臨冶金缺陷的世界性難題。

李依依院士團隊曾解剖100噸核電轉子用模鑄鋼錠,鋼錠表面未發現明顯缺陷,但解剖后鋼錠中心存在寬度20毫米、長度1700毫米的縮孔缺陷,大范圍的宏觀偏析,以及長度達500毫米的樹枝晶,這種冶金缺陷將嚴重影響構件的力學性能,內部組織更是存在著嚴重的問題。

國內外眾多學者半個世紀以來曾嘗試通過加快冷卻、添加內冷元、電磁攪拌等方式改善大型鑄錠的內在質量,但一直收效甚微。

金屬構筑技術則另辟蹊徑,采用比較成熟穩定的連鑄技術生產的連鑄坯或高質量的小型鋼錠作為基元,通過表面清潔加工處理后,將多塊板坯真空封裝,然后通過高溫高壓鍛造將界面充分焊合,使界面與基體融為一體,實現無痕界面的冶金連接,成功突破了大鋼錠冶煉存在的成分偏析、疏松、縮孔、夾雜物超標等技術瓶頸。

通過對多種材質的構筑鋼錠多達數千次的性能試驗,包含原始界面各方向的拉伸性能、疲勞性能甚至是沖擊功都能夠達到與基體一致,而且數據穩定,試驗證明構筑的鋼錠完全可以達到甚至高于鑄錠產品的性能,實現金屬的無痕連接。

來日方長但“勢不可擋”

實踐證明,金屬構筑技術具有低成本、高品質、質量穩定及綠色環保等優勢,成為當前大鍛件制造的一種重要的新方法。

目前,金屬構筑成形技術已經在示范快堆支承環及大口徑壓力管、水輪機轉輪主軸、船用艉軸轂、核電用不銹鋼特厚板等能源電力、海洋工程領域實現了大鍛件的構筑成形,涉及的材質包括316H不銹鋼、S03、925A、SA508-3鋼、20SiMn、9Ni、Ti80、無氧銅等,并取得了階段性的成果,已經得到了多位院士專家及企業的認可,并被評價為大構件制造領域的一項變革性技術。

雖然金屬構筑技術能夠制造高品質大型鍛件鋼坯,但由于該技術需要采用真空電子束封焊,對于一些難焊、不可焊金屬,采用構筑技術就有些為難了。

金屬構筑技術對于鋼鐵行業來說是一項全新的事物,因此,想要讓其在行業內得到廣泛認可還有很長的路要走。但是,隨著技術的發展,在鍛造加工中,金屬構筑技術終將替代大鑄錠也是不爭的事實。未來,這項技術有望解決艦船、核電、航天等戰略性裝備核心部件制造的難題,使我國工業發展實現質的飛躍。